본 내용은 씨와이오토텍 연구소장에 의해서 기고되었습니다.

Newsletter #3

안녕하세요, 오늘도 반갑습니다.

오늘은 금속 3D 프린팅으로 부품을 제작하면 반드시 발생되는 후가공에 대해 설명 드리고자 합니다. 3D 프린팅을 이용한 제작과정을 간단히 설명하면 다음과 같습니다.

- 디자인(Design): 제품의 형상과 크기를 컴퓨터로 설계하고, 적층제조에 맞는 최적화를 수행합니다. 이때, 적층 방향, 서포트 위치, 적층 속도 등을 결정합니다.

- 슬라이싱(Slicing): 설계된 제품을 수평으로 층으로 나누어 슬라이싱합니다. 각 층의 두께는 0.02~0.1mm 정도입니다. 슬라이싱된 데이터는 적층제조 장비로 전송됩니다.

- 출력(Printing): 금속 분말을 플랫폼에 평평하게 펴놓고, 레이저나 전자빔으로 용융시켜 하나의 층을 만듭니다. 그 다음, 플랫폼을 아래로 내리고, 다시 금속 분말을 펴놓고, 레이저 조사를 통해 용융시킵니다. 이 과정을 반복하여 층층이 쌓아 제품을 완성합니다.

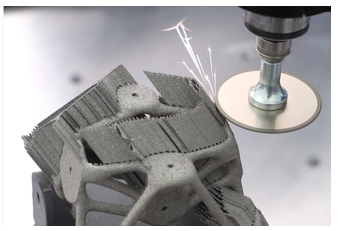

- 후가공(Post process): 출력된 제품을 플랫폼에서 분리하고, 서포트를 제거합니다. 써포트는 출력 과정에서 부품을 지지하고 변형을 방지하기 위해 추가된 금속 구조입니다. 서포트 제거는 절삭이나 연마와 같은 기계적 방법이나, 산이나 염과 같은 화학적 방법을 사용할 수 있습니다. 써포트 제거 후에는 표면을 매끄럽게 하고, 정밀도를 향상시키기 위해 가공을 할 수 있습니다.

금속 써포트(support)가 발생되는 이유는 다음과 같습니다.

- 부품의 고정: 적층제조 과정에서 부품은 플랫폼에 고정되어 있어야 합니다. 그러나, 부품의 형상이 복잡하거나, 적층 방향이 수직이 아닌 경우, 플랫폼과 부품의 접촉면적이 작아 부품이 흔들리거나 떨어질 수 있습니다. 이를 방지하기 위해 써포트를 통해 부품을 플랫폼에 고정합니다.

- 부품의 변형: 적층제조 과정에서 부품은 고온과 급격한 온도 변화에 노출됩니다. 이로 인해 부품에 응력이 발생하고, 부품이 변형되거나 균열이 생길 수 있습니다. 이를 방지하기 위해 써포트를 통해 부품의 변형을 최소화합니다.

- 부품의 오버행: 적층제조 과정에서 부품의 형상이 오버행(overhang)을 가지는 경우, 즉, 공중에 떠 있는 경우, 적층이 불가능하거나, 적층된 부분이 무너지거나 품질이 저하될 수 있습니다. 이를 방지하기 위해 써포트를 통해 부품의 오버행 부분을 지지합니다.

그러므로 부품의 출력이 완료되고 나면, 생성된 써포트와 남아 있는 열응력을 제거해야하는데 이것이 적층제조 공정에서 후가공을 해야 하는 이유입니다. 그런데 원가의 관점에서 보면, 이 후가공 비용은 전체 부품 가격의 40%에 달하므로 이 부분의 공정개선이 이루어지지 않으면 양산목표를 달성하기 어렵습니다. 이를 해결하기 위해 여러 기관에서 다음과 같이 문제 해결 방안을 제시하고 있습니다.

1. 독일 Fraunfoher 연구소

Fraunhofer 연구소에서는 써포트를 콘형태로 설계하고 이를 타격하는 방식을 사용하고 있습니다. 여기서 중요한 것은 적층물을 고정 후에 자세를 인식하는 것인데, 라인 스캐너를 사용하여 자세 인식 후 고속 진동 끌 형태의 도구를 사용하여 써포트 하단을 타격 후 제거하는 방식입니다. 알루미늄 및 티타늄과 같은 딱딱한 금속에는 적용이 가능하고 SUS 등의 연성이 높은 금속에는 적용이 어려워 보입니다.

2. 영국 Rivelin사

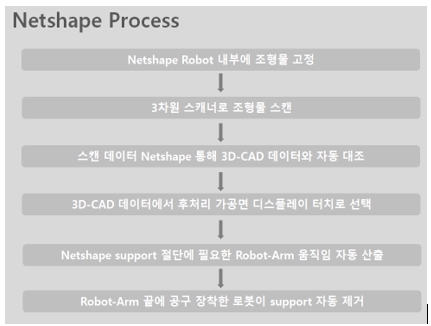

영국 Rivelin사는 로봇 팔을 사용한 후가공 솔루션을 제공하고 있습니다. 3D 스캐너로 적층물을 스캔한 후에 가공면을 디스플레이 터치로 보면서 선택하는 방식을 사용하고 있습니다. 주로 공압과 전기 기계 툴을 사용하는 방식입니다.

하지만 로봇 팔을 사용하는 방법이 적절하지 않는 이유는 갠트리 타입의 CNC와 달리 로봇 팔의 구동 오차가 크기 때문입니다. 로봇 팔의 최종부 자세 정밀도가 100um 이상나기 때문에 정확한 후가공은 어려울 것으로 판단이 됩니다. (또는 payload가 큰 로봇을 사용해야 하는데, 그러면 비용이 증가됩니다)

3. 한국 씨와이오토텍㈜

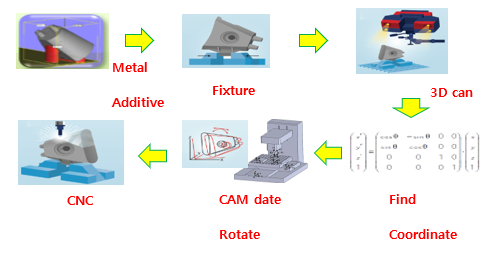

당사에서도 써포트 후가공 자동화 장비를 출시하였습니다. 3D 스캐너와 6축 밀링 CNC를 결합하여 사용하는 방식입니다.

기존의 CNC도 형태가 없는 사각 블럭을 가공할 때 가공원점을 잡는 것은 쉽지 않은데, 3차원 가공물 후처리는 특별한 형태를 가진 상태에서 절삭 가공원점을 맞추는 것은 매우 어려운 작업입니다. 이를 해결하기 위해 The Metal–CNC는 3D 스캐너를 통해서 복잡한 적층 가공물의 3차원 자세를 인식하고 가공원점을 자동으로 잡아서 무인 후가공이 가능한 금속 써포트 제거 전문 장비입니다.

이중 핵심적인 자세 인식 모듈인 ‘Autonomous Pose Recognition System’은 CAD 데이타의 자세와 3D 스캔된 적층 가공물의 고정 자세의 차이를 인식하고 자세의 차이가 적을 경우 CNC 가공좌표 축 보정 명령인 G54 명령을 통해서 가공 오차를 보정합니다.

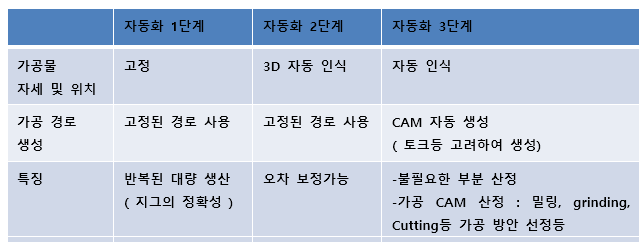

만일 CAD 데이타의 자세와 고정 적층물의 자세가 많이 차이가 나는 경우는 CAD를 현재의 고정 적층물 좌표계로 이동시킨 후, CNC 절삭가공용 CAM을 생성하는 방식으로 써포트 제거 후가공을 자동화합니다. 후가공 자동화는 3단계의 자동화 단계로 구분할 수 있고, 당사에서 2단계인 고정 적층물에 대한 자세 인식 후 가공하는 단계의 개발을 완료하였습니다. 추후 자세 인식 후 써포트 부분에 적당한 가공경로를 생성하는 부분에 대한 연구를 진행 예정입니다.

당사는 자동 후가공 장비인 The Metal-CNC와 산업용 PBF 방식의 금속 3D 프린터 The Metal 500과 The Metal 300, 그리고 자동 분말 제거장비(Depowder Machine)인 The Metal DP 400 등의 금속 적층제조 스마트 팩토리 솔루션을 제공하고자 합니다.

댓글 2개

의견을 남겨주세요

kimds114

좋은 정보 감사합니다. 서포트로 사용되는 재료는 제거 후 다시 사용 가능한가요?

디지털 대장간

네 가능합니다. 절삭가공에서는 스크랩 비율이 평균 30~40% 정도 이지만, 적층가공에서는 5% 내외입니다. 금속 적층제조의 원소재는 metal powder 형태로 아토마이징 공법으로 제작이 되며, 2022년 Formnext에 써포트 재활용 소형 아토마이저가 출시된 것으로 보아, 글로벌 여러 기업들이 써포트 재활용기술을 개발하고 있는 거 같습니다.

의견을 남겨주세요