🏭 Additive Manufacturing Insight

「금속 적층제조의 서포트 제거 자동화 — 문제와 해법」

이 뉴스레터는 총 7회에 걸쳐 연재되는 AM 품질관리 시리즈의 6번째 편입니다. 이 글은 씨와이오토텍 기업부설연구소 조재형 소장께서 기고하셨습니다.

안녕하세요!

지난 뉴스레터 [5편] 에서는 '적층제조(AM) 부품의 신뢰 확보 및 결함 관리 전략'으로 AM 부품의 신뢰성과 안전성을 제도적으로 확보하는 두 핵심 개념인 **자격부여(Qualification)**와 **인증(Certification)**에 대해 상세히 설명드렸습니다.

이번 편에서는 금속 적층 제조에서 서포트 제거(Automatic Support Removal)를 어떻게 자동화할 수 있을지 집중적으로 다뤄보려 합니다.

서포트는 AM 공정에서 필수적이지만, 제거 과정은 여전히 수작업 의존도가 높아 제조원가의 최대 40%를 차지하기도 합니다. 단순히 ‘떼어내는’ 단계를 넘어서, 복잡한 형상과 본체 손상을 피하면서도 재현성 있는 자동화를 어떻게 구현할지—그 기술적 과제와 접근법을 함께 살펴보겠습니다.

결국 이 문제를 해결해야만 AM이 대량생산과 산업 경쟁력이라는 다음 단계로 도약할 수 있기 때문입니다.

📌 금속 적층 제조에서 ‘서포트’의 역할

금속 3D 프린팅, 특히 PBF(Powder Bed Fusion) 방식에서는 서포트(Support) 구조가 필수적입니다. 서포트가 없으면 설계 형상을 유지할 수 없고, 열 관리도 실패합니다.

정리된 서포트의 주요 역할은 다음과 같습니다:

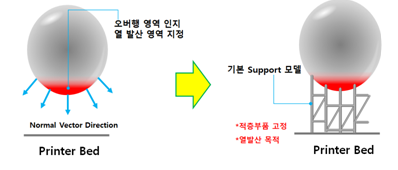

✅ 고정(Fixture) 역할

- 금속 분말층에서 블레이드가 분말을 재분배할 때 분말 이동 방지

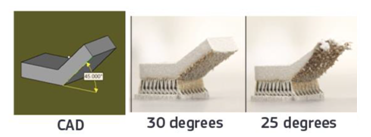

- 경사각이 큰 구조에서 적층 변형 방지

✅ 열발산(Thermal Dissipation)

- 금속 분말층은 일반 금속 대비 밀도가 50~60% 수준

- 분말층 내 기체로 인해 열전도가 낮아 용융열이 잔류

- 열이 빠져나가지 않으면 주변 분말이 녹거나 소결

- 결과적으로 표면 조도가 저하되고 형상 오차 발생

즉, 서포트는 적층 공정의 품질 유지에 필수적입니다.

💰 “하지만 제거 비용은 제조원가의 15~40%”

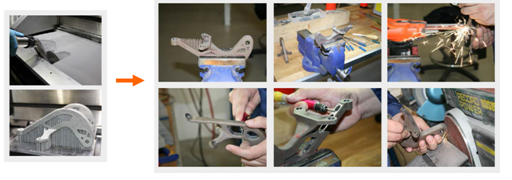

서포트는 적층 시에는 꼭 필요하지만, 가공 후에는 반드시 제거해야 합니다. 문제는 제거 공정이 매우 비효율적이라는 점입니다.

- 현재 대부분의 제거 작업은 수작업으로 수행

- 적층 가공물 원가 비용 중 15~40%가 서포트 제거에 소요

- 사람의 숙련도에 의존 → 불량, 변형, 표면 손상 리스크

- 재현성(Reproducibility) 확보 어려움

이 때문에 후처리 공정의 비용과 시간이 금속 적층 제조의 가장 큰 장애물 중 하나로 지적됩니다.

⚙️ 금속 적층 후처리 자동화가 어려운 이유

씨와이오토텍은 자동화를 시도하는 과정에서 가장 큰 난제를 이렇게 설명합니다:

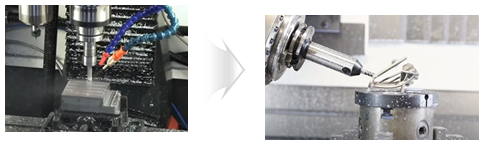

✅ CNC 가공의 좌표계 문제

- 전통적인 CNC는 형태가 없는 사각 블록을 가공 → 원점 설정이 비교적 단순

- 적층 제품은 이미 복잡한 3D 형상을 가짐

- 가공 원점(데이터 기준 좌표계)을 맞추기 위해 고정 자세를 정확히 인식해야 함

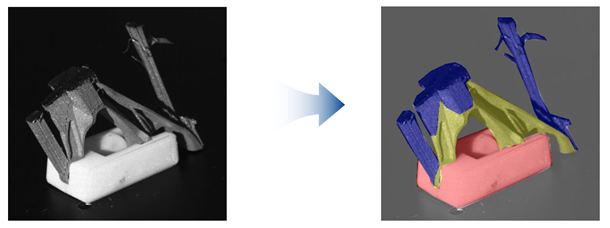

✅ 서포트와 본체 구분의 어려움

- 서포트와 본체가 동일 재질로 적층

- 서포트 제거 공정은 완전한 형태를 가진 제품에서 시작

- 서포트 영역을 조금만 잘못 설정해도 본체 손상 발생

즉, 가공물의 자세를 정확히 파악하고, 서포트만을 선택적으로 제거하는 것은 현재 기술로도 매우 고숙련을 요하는 작업입니다.

🛠️ 서포트 제거 자동화의 3가지 방안

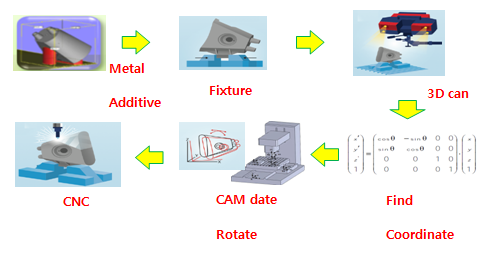

이 문제를 해결하기 위한 3단계 접근법을 다음과 같이 제안합니다:

① CAD 기반 고정 방식

“CAD와 위치를 일치시켜, 후처리하거나 절삭하는 방식”

- 설계 단계에서 고정 지그(특이점)를 명확히 정의

- 생산 공정에서도 동일한 고정 자세를 재현

- 고정 정확성이 확보되면 CAD 기반 CAM 경로를 그대로 사용 가능

- 장점: 반복 대량생산에서 유리

- 단점: 고정 오차 허용 범위가 좁음, 유연성이 낮음

② 고정 자세 인식 기반 가공 좌표계 보정

“고정자세를 인식해서 고정된 CAM 좌표를 변경하며 작업하는 방식”

- 3D 스캐너로 적층 가공물의 실제 자세(Pose)를 측정

- 스캔 데이터와 CAD 데이터를 매칭 → CNC 좌표계 변환

- 오차 보정 후 기존 CAM 경로를 적용 가능

- 특징:

- 다품종 소량생산 대응

- 고정 오차가 발생해도 스캔 기반으로 보정 가능

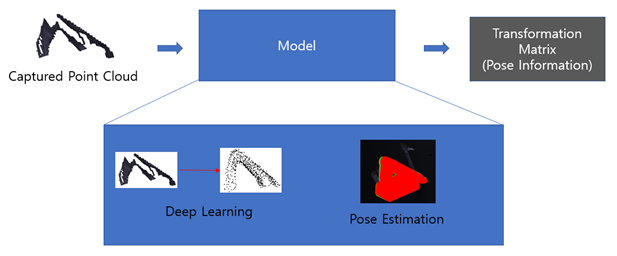

③ AI 기반 서포트 인식 및 경로 생성

“서포트를 인식해서 필요한 경로를 생성해 후처리하는 방식”

- AI 모델이 본체, 서포트, 고정구를 학습해 구분

- 자세 추정(Pose Estimation) 포함

- 불필요한 서포트 영역을 자동으로 인식

- CNC 가공을 위한 CAM 데이터를 자동 생성

- 특징:

- 반복된 수작업 설계 없이 경로 자동화

- 밀링, 그라인딩, 커팅 등 가공 방안 자동 선정

- 숙련도 의존도 최소화

⚡ 자동화 단계별 개념 요약

| 단계 | 고정/자세 인식 방식 | CAM 경로 생성 방식 | 특징 |

|---|---|---|---|

| 1단계 | CAD 기반 고정 | 고정된 경로 사용 | 반복 대량생산에 최적화 |

| 2단계 | 3D 자세 인식 | 고정된 경로 사용 (좌표계 변환) | 오차 보정 가능, 다품종 대응 |

| 3단계 | AI 기반 자세+서포트 인식 | CAM 자동 생성 | 불필요 부위 산정, 공정 자동화 |

🚀 “자동화의 의미와 필요성”

서포트 제거 자동화는 단순히 작업자를 대체하는 문제가 아닙니다. 금속 적층 제조의 상업적 경쟁력을 좌우하는 핵심 기술입니다:

✅ 제조 원가 절감 ✅ 품질 일관성 확보 ✅ 재현성 향상 ✅ 대량생산 전환 가능성

후처리 자동화를 통해서만 적층제조의 Total Cost of Ownership (TCO)을 혁신할 수 있습니다.

📩 앞으로도 금속 적층 제조의 현실적 과제와 기술적 접근법을 꾸준히 공유드릴 예정입니다. 금속 3D 프린팅의 대량생산 전환과 비용 구조 혁신을 고민하는 모든 분들과의 지속적인 논의를 기대합니다.

![[5탄]적층제조(AM) 부품의 신뢰 확보 및 결함 관리 전략의 썸네일 이미지](https://cdn.maily.so/202506/1749454264418827.png)

![[4탄]AM 부품 생산의 품질 여정: 설계부터 지속적 모니터링까지의 썸네일 이미지](https://cdn.maily.so/202506/1748854564091162.png)

![[뉴스레터]🔩한국기계연구원 — 실제 사례로 보는 금속 3D 프린팅의 효과의 썸네일 이미지](https://cdn.maily.so/202510/1761368934611565.jpeg)

![🔥[1탄]믿을 수 없는 부품, 믿을 수 있는 기술: AM 품질관리의 모든 것의 썸네일 이미지](https://cdn.maily.so/202505/1746809586066372.png)

의견을 남겨주세요