작성자: 씨와이오토텍(주) 기업부설연구소 조재형 부연구소장

참조: 본 콘텐츠는 씨와이오토텍의 금속 적층 제조 및 AI 기반 품질 검사 기술 자료와 업계 최신 연구 동향을 바탕으로 작성되었습니다.

첨단 제조 기술이 급속히 발전하는 현재, 산업 현장은 더욱 정밀하고 효율적인 품질 관리 방식을 필요로 하고 있습니다. 특히 금속 적층 제조 분야는 복잡한 공정과 높은 정밀도를 요구하기 때문에, 전통적인 수작업 검사 방식으로는 명확한 한계가 존재합니다. 이번 뉴스레터에서는 PBF(Powder Bed Fusion) 금속 적층 공정에서 발생하는 다양한 결함을 AI 기반 품질 검사로 어떻게 해결할 수 있는지, 그리고 씨와이오토텍이 혁신을 어떻게 선도하고 있는지를 살펴봅니다.

1. 수작업에서 자동화로, 왜 변화가 필요할까?

금속 적층 제조는 첨단 장비를 사용하더라도 많은 경우 사람이 직접 결함을 식별하는 수작업 방식에 의존합니다. 이러한 방식은 다음과 같은 문제를 초래합니다.

- 생산 비용 상승

- 품질 관리 한계

- 자원 낭비

특히 항공, 의료, 자동차 부품처럼 고정밀이 요구되는 산업에서는 이러한 한계가 곧 경쟁력 약화로 이어집니다. 이에 따라 전 세계적으로 AI 기반 실시간 결함 탐지 기술을 도입해 생산성과 품질을 동시에 개선하려는 움직임이 활발히 전개되고 있습니다.

2. 금속 적층에서 발생하는 주요 결함

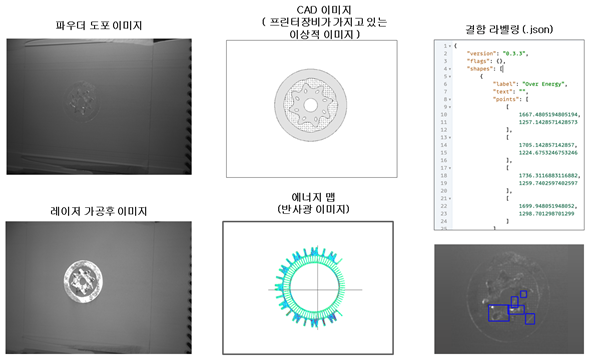

PBF 금속 적층 공정에서 발생하는 결함은 크게 6가지로 구분됩니다. 대표적으로 블레이드 손상, 분말 미도포, 크랙, 레이저 과다 조사, 표면 조도 저하, 형상 변형 등이 있습니다. 기존 영상 처리 기술(OpenCV 등)은 블레이드 손상과 같은 단순 결함은 잘 잡아내지만, 다음과 같은 복잡한 결함은 식별이 어렵습니다.

- 레이저 과다 조사

- 표면 조도 저하

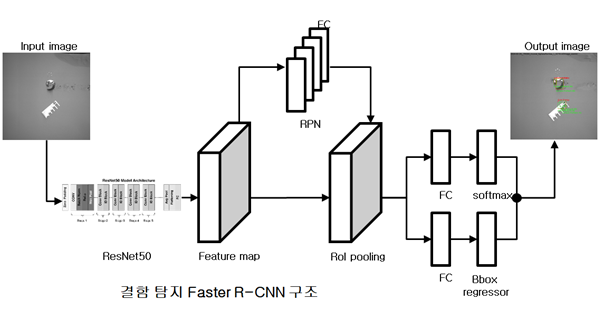

이러한 결함은 형상과 촬영 조건에 따라 변동성이 크기 때문에 단순 알고리즘으로는 구분이 어렵습니다. 그러나 Faster R-CNN과 같은 딥러닝 기반 객체 탐지 모델을 적용하면, 약 500장의 학습 이미지로도 95% 이상의 검출률을 달성할 수 있으며, 결함당 1,000장 이상의 데이터 확보 시 정밀도가 더욱 향상됩니다.

3. AI 품질 검사 도입 단계

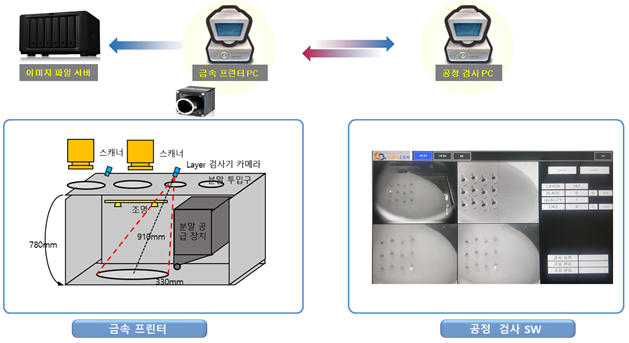

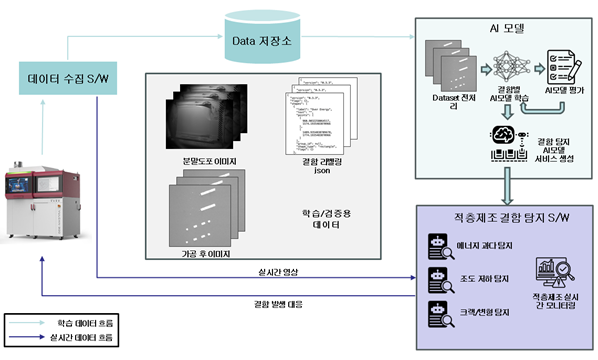

① 공정 이미지 자동 수집

- 매 레이어별 레이저 조사 전·후 이미지를 자동 촬영

- 12M 이상 고해상도 카메라

- 블레이드 진입 직전 촬영해 가공 속도 저하 방지

- 촬영 데이터는 가공 이력과 함께 저장하여 학습 및 분석에 활용

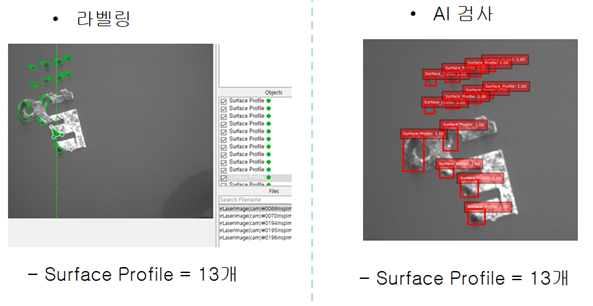

② 결함 분류 및 정밀 라벨링

- 분말 도포 이미지

- 가공 후 이미지

- 이미지 전처리(리사이즈, 크롭, 왜곡 보정, 증강)로 학습 효율 향상

- AnyLabeling 등 도구로 일관성 있는 라벨링 체계 유지

③ AI 모델 학습

- 결함 유형별 최소 1,000장 이상의 라벨링 데이터 필요

- 금속 적층 특성에 맞춰 Faster R-CNN 구조를 변형·최적화

- 작은 크기와 극단적 형상의 결함도 빠르게 탐지 가능하도록 설계

④ AI 모델 적용

- 학습 모델을 ONNX Runtime으로 추론 속도 개선 및 메모리 사용 최소화

- 장비 연동을 통한 실시간 검사로 기존 알고리즘의 한계 극복

4. 성과와 전망

당사의 **‘The Metal Process Monitoring SW’**는 이미 현장에서 AI 기반 결함 검출을 성공적으로 적용하고 있습니다.

- 품질 신뢰성 향상

- 원가 절감

- 생산 효율 극대화

향후 당사는 고도화된 AI 분석 기술과 IoT 기반 실시간 데이터 통합 시스템을 결합하여, PBF 금속 적층 제조 전 과정에 걸친 완전 자율 품질 관리 체계를 구축할 계획입니다. 이를 통해 제조 산업 전반의 품질 표준을 새롭게 정의하고, 글로벌 경쟁력을 강화할 것입니다.

감사합니다.

![[4탄]AM 부품 생산의 품질 여정: 설계부터 지속적 모니터링까지의 썸네일 이미지](https://cdn.maily.so/202506/1748854564091162.png)

![[6탄]금속 적층제조의 서포트 제거 자동화-문제와 해법의 썸네일 이미지](https://cdn.maily.so/202507/1751501760152421.png)

![[5탄]적층제조(AM) 부품의 신뢰 확보 및 결함 관리 전략의 썸네일 이미지](https://cdn.maily.so/202506/1749454264418827.png)

![[뉴스레터]🔩한국기계연구원 — 실제 사례로 보는 금속 3D 프린팅의 효과의 썸네일 이미지](https://cdn.maily.so/202510/1761368934611565.jpeg)

의견을 남겨주세요